白酒作為中國傳統釀造產業的瑰寶,其生產工藝復雜、周期長且受環境因素影響較大。隨著工業自動化與信息化技術的快速發展,將自動控制系統與計算機網絡工程相結合,已成為提升白酒生產效率、穩定產品質量的重要途徑。本文系統闡述自動控制系統與計算機網絡工程在白酒生產中的綜合應用方案。

一、釀造工序自動化控制方案

在白酒生產的關鍵工序中部署自動控制系統,可實現精準的工藝參數調節。制曲環節通過溫濕度傳感器與PLC控制器聯動,保持曲房恒溫恒濕環境;蒸煮工序采用DCS系統對蒸汽壓力、溫度進行閉環控制;發酵罐配備pH值、溶解氧檢測儀,通過PID算法實時調節攪拌速度與通氣量;蒸餾過程應用模糊控制技術,根據酒精度傳感器反饋自動調節回流比,保障基酒品質穩定。

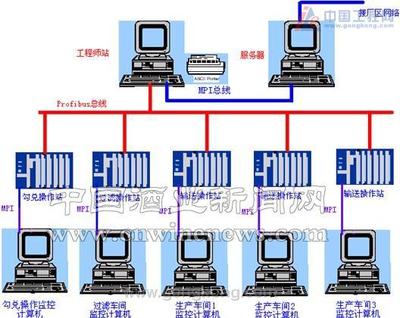

二、生產線集成監控網絡架構

構建基于工業以太網的分布式監控系統:在車間層部署現場總線網絡,連接各類檢測儀表與執行機構;控制層設置冗余控制器,通過OPC協議與上層系統通信;監控層建立SCADA系統,實現生產數據可視化展示與設備遠程操控;管理層通過企業局域網與MES系統集成,實現生產計劃與實時工況的協同優化。網絡拓撲采用星型與環型混合結構,關鍵節點設置雙機熱備份,確保系統可靠運行。

三、質量追溯與數據分析平臺

依托計算機網絡技術建立全流程質量追溯體系:為每個批次原料分配RFID標識,通過無線傳感網絡采集各工序工藝參數;建立分布式數據庫存儲生產數據,采用數據挖掘技術分析工藝參數與酒體風味關聯性;開發B/S架構的質量管理系統,支持通過Web端實時查詢產品溯源信息,當出現質量異常時系統自動觸發預警機制。

四、能源管理與優化系統

基于物聯網技術構建能源監控網絡:在供水、供電、供汽等環節安裝智能計量儀表,通過ZigBee無線網絡將能耗數據上傳至能源管理平臺;應用專家系統對能源使用模式進行優化,如根據發酵熱負荷預測自動調節冷卻系統運行策略,實現噸酒能耗降低15%以上。

五、系統實施與維護保障

實施階段采用分步推進策略,先完成關鍵工序自動化改造,再逐步擴展至全生產線。建立標準化網絡運維體系,包括網絡性能監控、病毒防護、數據備份等機制。定期對控制系統進行校準維護,確保傳感器精度與控制算法有效性。

通過自動控制系統與計算機網絡工程的深度融合,白酒生產企業可實現生產過程的數字化、智能化轉型,不僅顯著提升生產效率和產品質量一致性,還為傳統釀造工藝的傳承與創新提供了技術支撐。該方案的實施需要自動化工程師、網絡工程師與釀酒工藝師的跨領域協作,建議企業分階段投入,優先解決影響產品質量的關鍵瓶頸環節。